Produkty powiązane

Więcej przedmiotów O maszynie do formowania wysokociśnieniowego

We Have The Best Rozwiązanies for Your Business

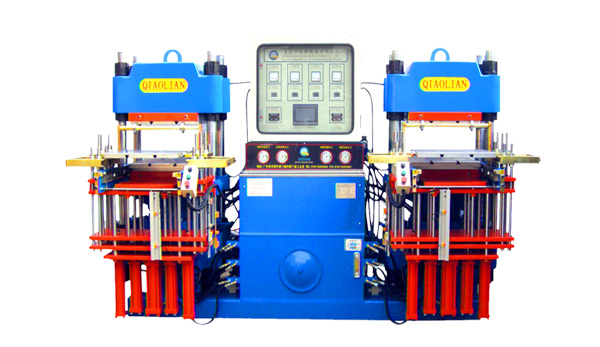

Maszyna Qiaolian to marka maszyn grupy Siwarde. Od ponad 10 lat angażujemy się w rozwój i badania arkuszy PC / ABS / PMMA, urządzeń do formowania silikonu i gumy. Mamy duże doświadczenie w produkcji maszyn do formowania tłocznego, maszyn do formowania próżniowego, wtryskarek do gumy, wtryskarek LSR, maszyn do wytłaczania, mikserów banbury i młynów mieszających, a także powiązanych technologii.

Zastosowania w maszynach do formowania wysokociśnieniowego

Tylna obudowa telefonu komórkowego, pokrywa telefonu komórkowego, pokrywa baterii, panel sprzętu AGD, obudowa myszy, obudowa notebooka, panel przełączników, kask, inteligentny zamek, ultracienka obudowa baterii, deska rozdzielcza samochodu, części wnętrza samochodu i inne powiązane powłoki produktów elektronicznych.

Zastosowanie maszyny do formowania wysokociśnieniowego

Zasada działania maszyny do formowania wysokociśnieniowego opiera się na zasadzie ciśnienia hydraulicznego. W wysokociśnieniowej maszynie do formowania podgrzany materiał z tworzywa sztucznego jest umieszczany we wnęce formy, a mechanizm zaciskowy służy do wywierania nacisku na materiał. Nacisk wywierany przez mechanizm zaciskowy powoduje, że tworzywo sztuczne przepływa i wypełnia wnękę formy, przybierając kształt formy.

Maszyna do formowania wysokociśnieniowego Oem

Zamiast pompować powietrze między tworzywem sztucznym a formą przez próżnię, formowanie ciśnieniowe wykorzystuje wysokie ciśnienie powietrza, aby wepchnąć tworzywo sztuczne w dół do dna formy. W formowaniu ciśnieniowym maszyna używana do przytrzymywania plastikowej formy na miejscu zapewni, że materiał zostanie podgrzany do odpowiedniej temperatury, aby zapewnić odpowiednią elastyczność.

Zalety tworzyw sztucznych formowanych ciśnieniowo

Formowanie ciśnieniowe, które jest powszechnie stosowane w wyrobach medycznych ze względu na zdolność do nadawania skomplikowanych kształtów o precyzyjnych krawędziach i bardziej idealnych powierzchniach. Urządzenia biurowe, takie jak telefony, mogą również korzystać z postępu technologicznego oferowanego przez tworzywa sztuczne formowane ciśnieniowo. Jest również używany w głównym panelu sterowania i szczegółowych komponentach do małych prac produkcyjnych.

Często zadawane pytania

Masz pytania?

Zadrukowana folia jest umieszczana wewnątrz narzędzia formującego i formowana w zakresie temperatur mięknienia poprzez nagłe zastosowanie wysokiego ciśnienia w celu podgrzania sprężonego powietrza. Do termoformowania stosuje się promiennik ciepła do podgrzania folii do temperatury znacznie wyższej od temperatury mięknienia.

Zamiast pompować powietrze między tworzywem sztucznym a formą przez próżnię, formowanie ciśnieniowe wykorzystuje wysokie ciśnienie, aby wepchnąć tworzywo sztuczne w dół do dolnej części formy. W formowaniu ciśnieniowym maszyna używana do przytrzymywania plastikowej formy na miejscu zapewni, że materiał zostanie podgrzany do odpowiedniej temperatury, aby zapewnić odpowiednią elastyczność.

Ogólnie rzecz biorąc, maszyny do formowania wysokociśnieniowego są powszechnie stosowane w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie, medycynie i towarach konsumpcyjnych. Są one używane do produkcji szerokiej gamy części i produktów i są znane ze swojej szybkości, dokładności i zdolności do tworzenia złożonych kształtów i projektów.