Maszyna do termoformowania części samochodowych | Jakie są cechy i zalety formierki kompresyjnej?

Formierka kompresyjna posiada niezależny mechanizm zasilania i układ elektryczny. Za pomocą scentralizowanego sterowania przyciskami może realizować trzy tryby pracy: regulację, ręczną i półautomatyczną: ciśnienie robocze, prędkość nacisku, szybkie działanie bez obciążenia w dół oraz skok i zakres hamowania. Może dostosować się do wymagań procesu i pełnego procesu wyrzucania. Może przynieść trzy rodzaje trybów procesu: proces wyrzutu i proces rozciągania. Wybierany jest proces stałego nacisku i stałej odległości. Proces formowania pod stałym ciśnieniem ma opóźnienie wyrzutu i automatyczny powrót po naciśnięciu.

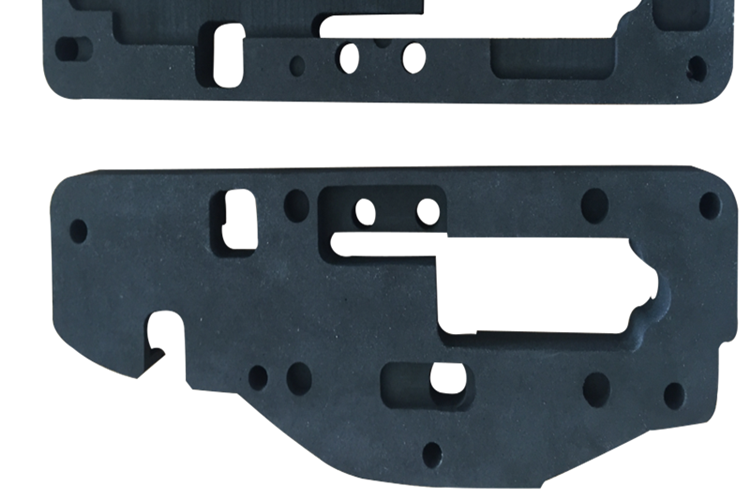

Maszyna do formowania wysokociśnieniowego

Niezależna organizacja zasilania i system elektryczny oraz zastosowanie scentralizowanego sterowania przyciskami mogą zakończyć regulację i półautomatyczne metody pracy. Jego mobilna platforma operacyjna jest napędzana przez sterownik konwersji częstotliwości, a jego wybór elektryczny jest wiodącym na świecie programowalnym sterownikiem PLC. Dzięki stworzeniu ruchomego stołu typu YH25-315D "T" korzystne jest usprawnienie automatyzacji serii pras hydraulicznych, poprawa mocy wyjściowej i zmniejszenie pracochłonności operatorów.

Używanie cieczy jako medium do przenoszenia energii, przyjęcie zaawansowanego obwodu hydraulicznego cylindra macierzystego i dziecięcego, niska temperatura oleju, prędkość pusta ponad 10 mm / s, prędkość robocza poniżej 20 mm / s, sprzęt gotowości, hałas nie większy niż 75 dB podczas szybkiego przesuwania się w górę iw dół.

Dokładność pionowa ruchomej płyty jest kontrolowana przez cztery precyzyjne tuleje prowadzące z czterema kolumnami i trzema płytami. Równoległa dokładność dolnej powierzchni roboczej i dowolnego punktu górnej powierzchni roboczej jest mniejsza niż 0,08 mm.

1. Zmniejsz jakość i oszczędzaj materiały. W przypadku typowych części, takich jak wspornik silnika samochodowego i wspornik chłodnicy, waga części do hydroformowania może zostać zmniejszona o 20%? 40% w porównaniu z częściami tłoczącymi, a 40%? 50% dla pustych części wału schodkowego.

2. Zmniejszyć liczbę części i form? Zmniejsz koszty form. Zwykle potrzebny jest tylko jeden zestaw matryc do części formujących pod wysokim ciśnieniem, podczas gdy wiele zestawów matryc jest potrzebnych do tłoczenia części. Hydrauliczne formowanie części wspornika silnika od 6 do 1, części wspornika chłodnicy od 17 do 10.

3. Może zmniejszyć ilość spawania podczas dalszej obróbki mechanicznej i montażu. Biorąc za przykład wspornik grzejnika, obszar rozpraszania ciepła wzrósł o 43%, liczba połączeń lutowanych zmniejszyła się ze 174 do 20, liczba procesów zmniejszyła się z 13 do 6, a wydajność wzrosła o 66%.

4. Zwiększenie wytrzymałości i sztywności, zwłaszcza wytrzymałości zmęczeniowej, takiej jak wspornik chłodnicy do hydroformowania, może zwiększyć jego sztywność o 39% w kierunku pionowym i 50% w kierunku poziomym.

5. Obniż koszty produkcji. Zgodnie z analizą statystyczną hydraulicznych części formujących, koszt produkcji hydraulicznych części formujących wynosi 15%? 20% niższy niż w przypadku części tłoczących, a koszt matrycy jest o 20% ~ 30% niższy niż w przypadku części tłoczących.